3D e Additive manufacturing, vantaggi, difetti e soluzioni

La costruzione additiva, comunemente nota con il termine Additive manufacturing (AM), o stampa 3D, sta progressivamente rivoluzionando il modo di progettare e produrre alcune categorie di componenti. Si tratta di una tecnica di produzione concepita alla fine degli Anni 50, che si è poi sviluppata grazie al progresso che ha coinvolto computer, software e altre tecnologie del processo costruttivo (laser, sistemi di controllo, ecc.) soltanto a partire dagli Anni 80.

Inizialmente si faceva riferimento a questo sistema usando l’espressione ‘prototipazione rapida’ (Rapid Prototyping, RP), in quanto era principalmente impiegata per realizzare velocemente un prototipo da cui sarebbe poi derivato il prodotto finito e commercializzato.

Con l’affinarsi della tecnologia costruttiva e del contestuale apparato software e hardware, tale terminologia è risultata obsoleta: infatti, i miglioramenti in termini di qualità del prodotto, precisione del processo e range di materiali elaborati hanno reso possibile l’impego dell’AM, al fine di ottenere un risultato sempre più vicino al prodotto finito.

Nelle più comuni tecniche di produzione di un oggetto tridimensionale, la base di partenza è un prodotto grezzo o semilavorato da cui si ricava la geometria desiderata, applicando lavorazioni di asportazione del truciolo, taglio, foratura, ecc., che, proprio per questo motivo, sono tipicamente identificate con i termini “sottrattive” e “formative”.

In quest’ottica risulta subito facile comprendere che, l’elemento che fa da spartiacque tra le tecnologie produttive tradizionali e quelle additive risiede proprio nel modo in cui si lavora la materia prima, che nel primo caso viene ‘sottratta’, mentre nel secondo viene ‘aggiunta’.

Potenzialità dell’Additive manufacturing

Dove si colloca l’AM nel panorama attuale dei processi di lavorazione dei metalli? Partendo dalla definizione fornita dal comitato F42 (Additive manufacturing technologies), dell’American society for testing and materials (Astm) nato nel 2009, con AM si intende un “processo di giunzione di materiale per costruire un oggetto 3D, partendo dal modello CAD (Computer Aided Design), generalmente strato su strato, in opposizione alle tradizionali tecnologie di manifattura sottrattiva”.

Usando questa esplicativa definizione come punto di partenza è possibile intuire quale sia la più grande potenzialità dell’AM, ovvero la capacità di apportare materiale soltanto dov’è necessario. Questo nuovo paradigma costruttivo apre le porte a un processo produttivo che fa della ‘complessità senza sovrapprezzo’ il suo slogan più sensazionale.

Se è vero, infatti, che stiamo parlando di una serie di processi produttivi che possono essere estremamente complicati, caratterizzati da costi più elevati rispetto ai sistemi tradizionali, in termini sia di tecnologia sia di materia prima (polveri micrometriche nel caso di metalli), la possibilità di creare, quantomeno teoricamente, oggetti di qualunque forma, apre le porte a livelli di complessità che, poche decine di anni fa, disegnatori e progettisti non avrebbero osato scomodare.

Contestualmente alle innovazioni tecnologiche in campo AM, questa rinnovata libertà di progettazione ha consentito lo sviluppo di una disciplina quale l’ottimizzazione topologica, che consente di riprogettare componenti seguendo i principi del design for additive, andando a inserire materiale solo dove questo è necessario, a seguito di determinati vincoli e carichi imposti, eliminando tutto ciò che non ha alcuna funzione e permettendo di ottenere componenti con un peso ridotto, rispetto all’equivalente realizzato, per esempio, tramite microfusione.

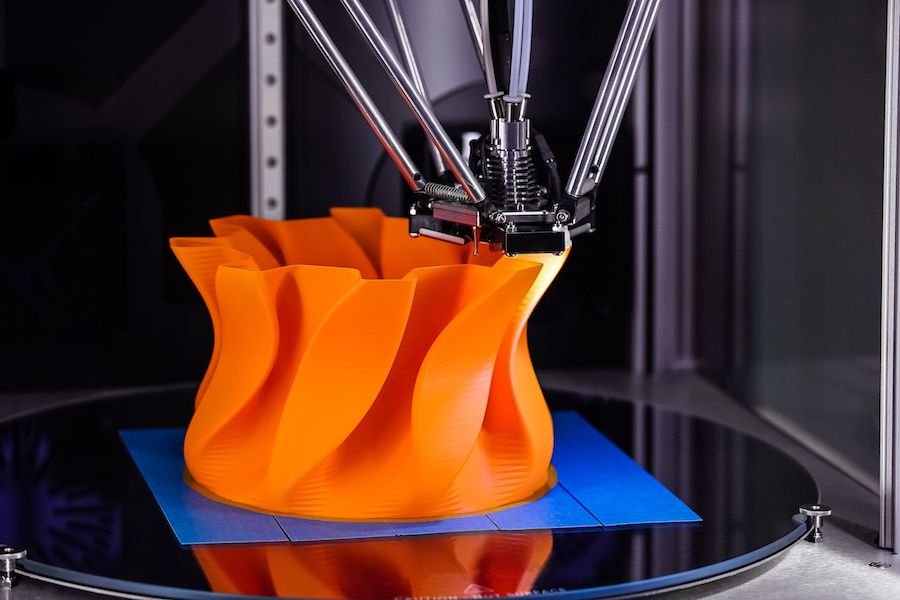

La conseguenza più evidente, per chi si approccia all’AM, è il fiorire di forme estremamente complesse e particolari, spesso definite ‘organiche’ in quanto approssimano forme già presenti in natura e, in molti casi, le vanno volutamente a imitare.

È chiaro che un processo produttivo in cui la maggior complessità non ha un conseguente incremento di costo, trova sfogo in campi applicativi che richiedono un elevato grado di personalizzazione dei dettagli, quali il Biomedicale, l’Automotive e l’Aerospaziale.

Altra peculiarità, che contribuisce a rendere l’AM particolarmente interessante, riguarda la sua elevata ecosostenibilità, legata sia al processo produttivo in sé – grazie alla possibilità di riutilizzare la polvere in eccesso –, sia alla performance in uso dei componenti.

Infatti, per quanto concerne applicazioni nell’Automotive e nell’Aerospace, la progettazione di componenti secondo il paradigma del design for additive consente di ridurre la quantità di materiale impiegato e quindi il peso finale, portando a ridotte emissioni nocive da parte dei mezzi in cui questo verrà implementato.

L’articolo integrale è pubblicato sul numero di Novembre 2019 di Sistemi&Impresa.

Per informazioni sull’acquisto di copie e abbonamenti scrivi a daniela.bobbiese@este.it (tel. 02.91434400)

Fabbrica 4.0, stampa 3D, ottimizzazione topologica, Additive manufacturing