Additive manufacturing e innovazione, come ripensare i processi industriali

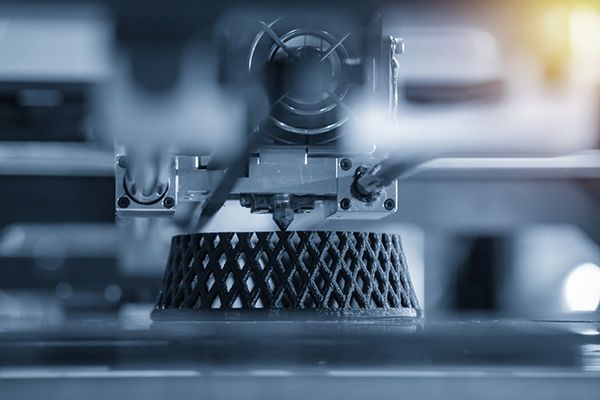

La produzione additiva è una tecnologia abilitante caratterizzata da un processo di produzione digitale in grado di realizzare oggetti a partire da modelli virtuali. Oggi viene sfruttata dalle imprese per innovare il proprio processo industriale perché in grado di introdurre nuovi strumenti progettuali per produrre beni e servizi.

I progettisti delle imprese possono servirsi della produzione additiva a supporto delle diverse fasi del progetto, dall’ideazione, sfruttando la capacità di realizzare prototipi formali, estetici e funzionali, alla produzione, servendosi dell’alta personalizzazione del processo per creare pezzi unici a misura del cliente.

Tali e ulteriori occasioni progettuali derivanti dall’integrazione di questa tecnologia nel processo industriale sono descritte in questa ricerca tramite esperienze di imprese del territorio italiano. Per ognuna delle realtà sono messe in luce le differenti modalità di acquisizione della tecnologia, le fasi del progetto in cui viene sfruttata e per quali scopi, i modelli di comunicazione con gli attori dell’ecosistema e le applicazioni nei beni e nei processi.

Dall’analisi sono emersi i vantaggi, le problematiche e le prospettive dell’integrazione della tecnologia additiva nei processi progettuali industriali, uno studio utile a delineare i futuri impieghi e modelli progettuali per i progettisti. La ricerca è un prodotto iniziale che vuole tracciare delle prime linee guida per mettere a sistema le applicazioni strumentali della tecnologia nella progettazione industriale.

Progettare in Additive manufacturing

Nel 2017 il Governo italiano diffonde il Piano nazionale Industria 4.0, un programma strategico che si propone di integrare nei sistemi produttivi delle imprese strumenti diffusi capaci di attivare profonde innovazioni nei beni e nei processi. I nove strumenti, conosciuti come tecnologie abilitanti, supportano la digitalizzazione, l’automazione intelligente, l’interconnessione delle informazioni e la fabbricazione avanzata nelle imprese.

L’Additive manufacturing (Am) è una tecnologia abilitante con cui si possono creare artefatti per addizione di materiale a partire da modelli virtuali. Inizialmente utilizzata nelle imprese solo per prototipi rapidi e proof of concept, oggi, integrata con altre tecnologie, può impattare sull’intero sistema produttivo delle imprese.

Il processo di produzione additiva è definito in diversi passaggi: la modellazione digitale del prodotto, l’esportazione in file Stl e la sua manipolazione, la stampa, la rimozione dei supporti e il post processing (Redwood, Shoffer e Garret, 2018).

Modellazione digitale

Il primo passaggio può avvenire ex novo, a partire da un’idea astratta del progettista, o può essere la replica e la correzione di un bene esistente digitalizzato. Produrre per addizione di materiale fornisce una grande libertà di modellazione al progettista che può disegnare nuove geometrie secondo gli obiettivi estetici e funzionali desiderati, senza sottostare ai vincoli delle lavorazioni tradizionali. È comunque necessario seguire alcune condizioni di fabbricazione, anche se meno restrittive.

Per esempio, per ogni tipologia di tecnologia additiva esiste una minima grandezza di modellazione dei fori, una lunghezza massima dei ponti, un valore minimo di inclinazione delle superfici rispetto al piano di costruzione. Questi e altri vincoli di modellazione determinano la corretta produzione in macchina in un tempo di lavorazione adeguato, nonché caratteristiche fisiche, chimiche ed estetiche performanti. Un corretto valore di inclinazione delle superfici rispetto al piano di costruzione, per esempio, elimina la necessità di supporti di stampa e diminuisce i tempi di produzione.

Esportazione nel file Stl

Il modello digitale del bene industriale è in seguito esportato in file Stl, un formato che semplifica la geometria suddividendone le superfici in poligoni. Anche la definizione del file incide sulle caratteristiche fisiche, superficiali e produttive del bene industriale: maggiore è il numero di poligoni, maggiore sarà la precisione geometrica e il tempo impiegato dalla macchina per riprodurla.

Il file ottenuto viene importato su un software slicer che suddivide la geometria in strati orizzontalmente. Su questo programma il progettista può modulare criteri di stampa come l’orientamento del prodotto sul piano di costruzione, il numero e la tipologia di supporti, la densità interna di materia. Anche i parametri di stampa influiscono sulle performance del prodotto: con la tecnica Fused deposition model (Fdm), per esempio, un corretto orientamento del prodotto identifica da quale direzione sarà fragile. Difatti tale tecnologia realizza prodotti anisotropi a causa della modalità con cui avviene la composizione.

La fase di stampa

Il materiale viene estruso e stratificato in livelli che non hanno sempre un’elevata qualità di adesione fra loro: ciò comporta che in una direzione la capacità di sostenere gli sforzi diminuisce vertiginosamente. Definiti i parametri di stampa, il software slicer trasforma il modello in G-code, un linguaggio di programmazione a controllo numerico in grado di comunicare con le stampanti 3D.

Durante la fase di stampa la macchina produce l’artefatto strato per strato, in differenti modalità a seconda della tecnologia impiegata. La ‘stratificazione’ può avvenire con l’estrusione di un filamento di materia attraverso un ugello riscaldato che scioglie la sostanza e la deposita su un piano, dove si raffredda e si solidifica, secondo un percorso prestabilito (Fdm o Fused filament fabrication – Fff).

Il processo di addizione può avvenire attraverso il trattamento selettivo ai raggi UV di un liquido polimerico fotosensibile (Stereolithography – Sla) o tramite trattamento termico ripetuto di un letto di polveri (Selective laser sintering – Sls o Multi jet fusion – Mjf). Il prodotto, altrimenti, si può plasmare tramite la deposizione di gocce di materiale su un piano di lavoro in una modalità simile a quella della stampa 2D a inchiostro, ma utilizzando fotopolimeri che, trattati alla luce, si solidificano (Material jetting – Mj).

Il post processing

Terminato il processo di stampa e rimossi i supporti dal prodotto, la fase di post processing può essere fondamentale per alcune tecnologie per concludere il processo di solidificazione. Le procedure di finitura possono servire a migliorare le caratteristiche fisiche ed estetiche del prodotto.

Le tecniche di addizione descritte, che esemplificano solo alcune delle strategie esistenti, sono, secondo il report The state of 3D printing di Sculpteo, fra le più adoperate nelle imprese.

*L’articolo è stato scritto da Ludovica Rosato, Dottoranda presso il dipartimento DA dell’Università di Bologna e Ricercatrice dell’Advanced Design, e Flaviano Celaschi, Professore Ordinario di Disegno Industriale presso il dipartimento DA, Alma Mater Studiorum, dell’Università di Bologna

Per informazioni sull’acquisto di copie e abbonamenti scrivi a daniela.bobbiese@este.it (tel. 02.91434400)