Algoritmi e AI, la fabbrica evolve con la tecnologia

La mia generazione ha avuto la fortuna di crescere giocando con modelli fisici di oggetti reali: dai mattoncini delle costruzioni, alle macchinine in miniatura, fino ai trenini elettrici. Abbiamo imparato, giocando, a capire il funzionamento delle cose sviluppando le capacità cognitive e la nostra intelligenza. Per quanto semplicistico possa essere il ragionamento, è proprio a quell’età che abbiamo compreso il secondo principio della dinamica di Newton: applicando una forza alla nostra macchinina preferita, questa cominciava a muoversi. Ebbene, è stato proprio grazie a un modello semplificato, ma realistico, della realtà che abbiamo cominciato a ragionare sul funzionamento degli oggetti che ci circondano.

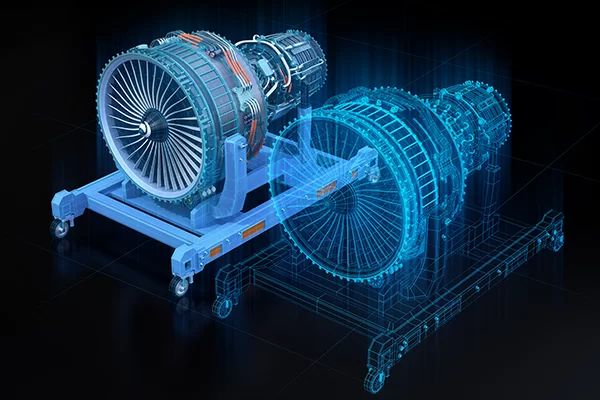

Con il tempo, e con lo sviluppo della tecnologia, i modelli disponibili non sono più soltanto fisici, eventualmente in scala. Recentemente, la digitalizzazione dei processi manifatturieri ha posto molta enfasi sui cosiddetti gemelli digitali, Digital twin, modelli completamente dematerializzati di ogni possibile entità di interesse dal punto di vista produttivo. Esistono gemelli digitali di un prodotto, oppure di un processo o di una parte di questo. Qual è dunque il beneficio, in fabbrica, nell’adozione di questi modelli digitali e come l’Intelligenza Artificiale (AI) può farne un buon uso? Cercherò di spiegarlo proprio qui.

Prima di cominciare a ragionare su questi temi, occorre una breve premessa sui vari livelli di complessità che compongono la fabbrica moderna. A tal fine, possiamo prendere in prestito la gerarchia proposta nello standard ISA 95 o, perlomeno, di quella sotto parte che va dal livello zero di produzione al livello tre di operation, passando per i livelli uno e due rispettivamente di controllo e supervisione. Il livello zero, quello relativo alla produzione, ai sensori, e agli attuatori, rappresenta forse il contesto dove abbiamo assistito alla maggior parte delle applicazioni di AI e di modelli digitali.

Stiamo parlando, ovviamente, della manutenzione predittiva: una serie di meccanismi algoritmici che, sulla base dei dati provenienti dal campo, è in grado di sintonizzare un gemello digitale e su questo verificare, in tempo reale, comportamenti del dispositivo reale al limite delle tolleranze e quindi di richiamare l’attenzione del manutentore, ancora prima che questo possa accorgersi di un guasto incipiente. Per quanto siano popolari gli algoritmi di apprendimento automatico, lo scopo di questo articolo è però quello di proporre o discutere come algoritmi e dati possano essere utilizzati ai livelli immediatamente superiori.

Intelligenza e algoritmi a livello di controllo e supervisione

Il livello immediatamente successivo che ci interessa analizzare è quello del controllo, popolato da Plc e Pc industriali, ossia il ‘luogo’ dove vengono prese le decisioni che influenzano direttamente il processo produttivo. Nella fabbrica digitale troviamo addetti e macchinari, spesso anche a stretto contatto gli uni con gli altri. Nell’ultimo decennio, abbiamo assistito all’ingresso di un nuovo protagonista: il robot collaborativo. La robotica collaborativa, come abbiamo imparato, nasce per rispondere all’esigenza di raggiungere una parziale automatizzazione di alcune mansioni, spesso ripetitive o a basso valore aggiunto, pur mantenendo presente nell’immediata vicinanza la componente umana, insostituibile per quanto riguarda le rimanenti attività.

Secondo recenti statistiche dell’InternationalFederation of Robotics (IFR), nel 2019 la robotica collaborativa costituiva meno del 5% del totale di installazioni a livello globale. Pur rappresentando una nicchia, il mercato delle applicazioni collaborative cresce e raddoppia all’incirca ogni due anni e si stima che nel 2027 potrà rappresentare il 30% di tutte le installazioni robotiche. In questo contesto, potrebbe essere utile, fin da ora, un ragionamento su come le nuove tecnologie dell’AI possano costituire un volano per il consolidamento di questo settore.

Grazie ai più sofisticati algoritmi di visione cognitiva, come per esempio il Deep learning, un algoritmo opportunamente addestrato potrà riconoscere e interpretare la scena produttiva in maniera completamente automatica. Ne consegue che, da una semplice telecamera, sarà possibile estrarre una grande quantità di informazioni provenienti da un’isola di robotica collaborativa: la posizione dell’operatore, la posizione di oggetti, semilavorati, utensili e quant’altro. La disponibilità di un modello digitale dell’ambiente produttivo non è sufficiente se non opportunamente interfacciata con le logiche di controllo.

Da qui l’idea di collegare le logiche di controllo dei Plc non soltanto ai segnali fisici provenienti dal campo, ma anche al “modello del mondo” che gli algoritmi sono stati in grado di costruire. Non soltanto cavi e cablaggi o bus di comunicazione, ma anche e soprattutto informazioni logiche di alto livello che possono, e talora debbono, influenzare le decisioni dei sistemi di controllo e supervisione (Scada).

Un algoritmo di analisi di immagini, per esempio, potrebbe facilmente individuare l’operatore, verificare che stia correttamente indossando i dispositivi di protezione individuale (Dpi), nonché la presenza di un avvitatore pneumatico, attualmente in uso. Non occorrerà un sofisticato algoritmo nemmeno per interpretare la scena e dedurre che l’operazione in corso sia un’avvitatura.

Questa informazione, opportunamente codificata in un segnale digitale, potrà essere condivisa con i sistemi decisionali propri di questo livello di automazione, che, congiuntamente con gli altri segnali più ‘tradizionali’, avranno modo di comandare l’esecuzione dell’azione più opportuna: per esempio chiedere a un Agv di rifornire la stazione di viti e rondelle.

Per informazioni sull’acquisto scrivi a daniela.bobbiese@este.it (tel. 02.91434400)

Politecnico di Milano – Dipartimento di Elettronica, Informazione e Bioingegneria

Intelligenza artificiale, digital twin, algoritmi, gemello digitale