Anche le attività di fabbrica si fanno smart

Anche il lavoro in fabbrica può essere smart. Per garantire continuità al business durante il lockdown e per assicurare il distanziamento sociale una volta riprese a regime le attività, molte imprese hanno adottato la modalità a distanza. Non è detto, però, che ciò sia possibile soltanto in ufficio. Grazie alle tecnologie 4.0, oggi anche alcune mansioni tipiche della Produzione possono essere svolte da remoto. Le aziende italiane sono pronte a cogliere questa opportunità? Sistemi&Impresa lo ha chiesto a imprenditori e manager di diversi settori – dal Manufacturing al Food, dall’Industria chimica alla Pubblica amministrazione – per indagare vantaggi e criticità dell’Industrial Smart working.

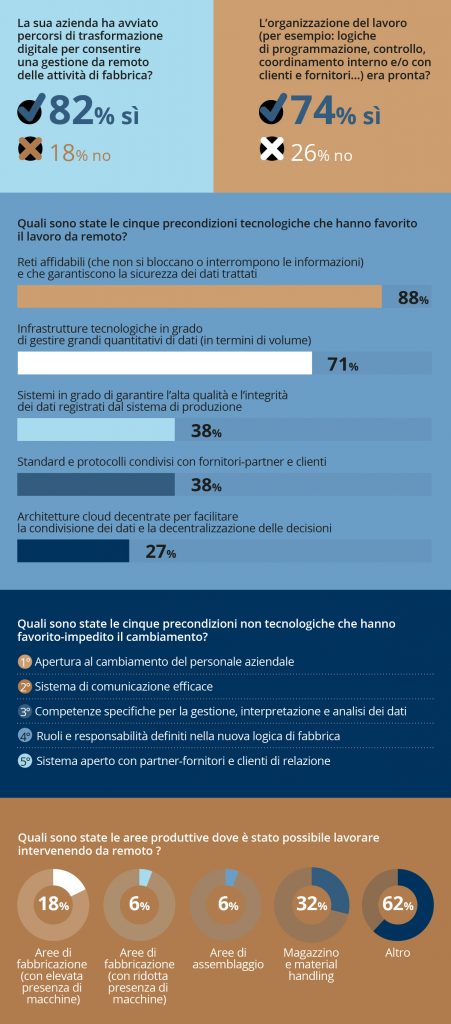

Si parte dai presupposti tecnologici. L’82,4% delle imprese che hanno risposto al questionario rivela di aver avviato percorsi di trasformazione digitale per consentire una remotizzazione delle attività di fabbrica. Chi ha intrapreso tale via era, dunque, già ben equipaggiato sul piano dell’infrastruttura tecnologica: l’85,3% delle aziende si considerava pronto a livello di Rete e software per gestire e sincronizzare i dati.

“Prima del lockdown Alstom era già abituata al lavoro agile e, quindi, a gestire relazioni e collaborazioni a distanza, ma su base volontaria e per un limitato periodo di tempo. Beninteso, lavorare da casa per sei settimane consecutive, come durante il periodo di emergenza, non ha nulla a che vedere con il concetto di Smart working, che è, appunto, un lavoro smart, da qualsiasi luogo si voglia e non per forza dalla propria residenza, in ‘reclusione’”, afferma Carlo Bennardi, Project Engineering and Validation Manager di Alstom Ferroviaria. Nonostante le peculiarità del settore, è convinto che si andrà nella direzione di una maggiore remotizzazione in molti ambiti.

“Questa esperienza ci ha fatto pensare che possiamo osare di più: i nostri tool informatici si sono dimostrati adeguati a consentire la connessione anche di un numero consistente di persone, motivo per cui stiamo riflettendo anche su modalità diverse di organizzazione degli spazi aziendali”, continua Bennardi. “Lavoriamo con team diffusi in tutto il mondo e siamo abituati a fare riunioni di progetto a distanza, perciò ritengo che questo approccio ci abbia aiutato: con ordine e maggior rispetto dei tempi, le riunioni durante il lockdown funzionavano quasi meglio di quando si era tutti in un’unica sala”.

C’è bisogno di tecnologie all’altezza dei dati

Per sette imprese su 10, fondamentale per la riuscita delle attività a distanza è la disponibilità di tecnologie in grado di gestire grandi volumi di informazioni. Per l’88,2% servono Reti affidabili, che non si blocchino o interrompano le comunicazioni e garantiscano la sicurezza dei dati trattati. Sono considerati importanti anche i sistemi in grado di assicurare alta qualità e integrità dei dati registrati dal sistema di produzione (38,2%), standard e protocolli condivisi con fornitori, partner e clienti (38,2%) e architetture cloud decentrate (26,5%). Vengono ancora prese in minore considerazione tecnologie più sofisticate come l’uso di Digital twin, Digital shadow, sistemi di simulazione (8,8%), algoritmi di Intelligenza Artificiale e robot collaborativi (5,9%).

“Come azienda avevamo già le infrastrutture necessarie per la comunicazione remota e l’interconnessione con le macchine. Durante l’emergenza, abbiamo potenziato la struttura già presente, ampliando lo Smart working anche a chi normalmente non vi faceva ricorso”, racconta Dino Anglesio, Project and Industrial Engineer Manager di Vishay Semiconductor Italiana, azienda di semiconduttori e componenti elettronici di Borgaro Torinese (TO). Vishay sta investendo sull’integrazione verso l’Industria 4.0, con un grande progetto di automazione in programma nei prossimi cinque anni.

“L’organizzazione utilizza già soluzioni Sap e Mes: tutta la parte di produzione è monitorata in real time e chi ha l’autorizzazione ad accedere alle Reti aziendali può collegarsi direttamente da casa”. L’impresa è rimasta chiusa soltanto due settimane durante il lockdown, ma tutto il personale si è adeguato facilmente alle nuove modalità di lavoro. “Semmai qualche difficoltà si è riscontrata a causa delle infrastrutture di Rete casalinghe, non sempre performanti. Il tema è garantire la sicurezza più che l’accesso ai dati, che richiede un frequente aggiornamento dei sistemi di security”.

Strumenti pronti, organizzazione da rivedere

Se le tecnologie si sono rivelate all’altezza della sfida, le imprese si sono dimostrate meno preparate sul fronte della gestione del lavoro: più di un quarto degli intervistati ammette che, prima dell’emergenza, non aveva strutturato logiche di programmazione, controllo e coordinamento interno con clienti e fornitori tali da consentire un prosieguo delle attività a distanza. Tolta la tecnologia, la precondizione fondamentale per favorire l’uso dello Smart working in fabbrica è l’apertura al cambiamento del personale (76%). Sembra, infatti, che i dipendenti si siano dimostrati più pronti a livello di competenze e abilità tecnologiche che a quello di predisposizione a questo passaggio.

Nell’elenco di presupposti determinanti seguono, nell’opinione degli imprenditori, un sistema di comunicazione efficace (67%), capacità specifiche per la gestione, l’interpretazione e l’analisi dei dati (47%) e la definizione di ruoli e responsabilità nella nuova logica di fabbrica (44%). Si rivelano utili anche una buona propensione allo scambio di dati e informazioni con clienti e fornitori e processi produttivi snelli e già predisposti alla gestione da remoto.

“In un’azienda di 50 dipendenti è molto semplice coordinare le questioni. Nel reparto progettazione, poi, l’età media si aggira tra i 30 e i 35 anni: ci siamo dovuti muovere in fretta, ma la maggior parte delle attività erano già in Rete e non ci sono state difficoltà a adattarsi alla nuova modalità di lavoro”, racconta Roberto Balaso, Research&Development di Ufs, azienda del Torinese specializzata in utensili meccanici.

“A livello di produzione non abbiamo ancora macchine in grado di operare a distanza, ma tutta la parte di progettazione e disegno tecnico si fa ormai da tempo in digitale”. Le difficoltà maggiori riguardano, quindi, la tenuta dell’infrastruttura di Rete: l’azienda, situata a Sparone (50 chilometri da Torino), risente talvolta di una scarsa copertura.

“Essendo una realtà piccola, con persone che svolgono più compiti differenti, eliminare il fattore fisico diventa difficile. In futuro, però, investire sulla trasformazione digitale potrebbe essere un’opzione”.

C’è spazio per ampliare le attività a distanza

Lavorare da remoto si è rivelato più semplice nelle funzioni di amministrazione, sviluppo e progettazione, controllo di gestione, pianificazione commerciale e direzione del personale. Il 32% delle imprese punta su magazzino e material handling come area a più forte sviluppo del lavoro da remoto. Più limitata la possibilità in quelle di fabbricazione, con presenza di macchine elevata (17%) o ridotta (5,9%), e di assemblaggio (5,9%).

“Facciamo manufatti in acciaio che hanno necessità di manodopera da parte di saldatori specializzati: difficilmente si potrebbe portare avanti questa attività con una gestione da remoto”, spiega Giusy Cialdella, Responsabile Comunicazione e Progetti cofinanziati di Steel Tech. “L’azienda è rimasta chiusa durante le prime due settimane di lockdown, dopodiché, essendo inseriti nelle filiere essenziali, abbiamo riaperto e ripreso con la produzione. Tutto il reparto che si occupava di questo è tornato al lavoro, l’amministrazione e l’ufficio tecnico, invece, hanno lavorato in Smart working”. In prospettiva, però, Steel Tech resta aperta a nuove possibilità. “Alcune attività potrebbero essere condotte anche da remoto, soprattutto quelle relative al monitoraggio e alla progettazione”.

Senza considerare la riduzione del carico di lavoro determinato dalla pandemia, più di un terzo delle imprese intervistate (35%) è convinto che il livello di attuazione delle attività da remoto possa superare il 50% del totale. I principali benefici vengono individuati nella maggiore flessibilità (79%) e resilienza (38%) del lavoro. Quanto alla velocità delle prestazioni operative le imprese sono divise: il 17% la elenca al terzo posto tra i vantaggi, il 32% la considera la prima criticità dello Smart working. Pesano anche le difficoltà di comunicazione e l’assenza di confronto tra operatori e reparti.

La maggior parte degli intervistati considera, infatti, la comunicazione interna e il ruolo del Top management determinanti per l’esito di una gestione delle attività di fabbrica da remoto. L’esperienza dell’emergenza sembra comunque essere servita: il 70% pensa di integrare parte del nuovo modo di lavorare appena sperimentato nella Produzione del futuro e l’88% ritiene che, grazie a questa situazione, la digitalizzazione in fabbrica subirà un’accelerazione.

Per informazioni sull’acquisto di copie e abbonamenti scrivi a daniela.bobbiese@este.it (tel. 02.91434400)

Articolo a cura di

Giornalista professionista dal 2018, da 10 anni collabora con testate locali e nazionali, tra carta stampata, online e tivù. Ha scritto per il Giornale di Sicilia e la tivù locale Tgs, per Mediaset, CorCom – Corriere delle Comunicazioni e La Repubblica. Da marzo 2019 collabora con la casa editrice ESTE.

Negli anni si è occupata di cronaca, cultura, economia, digitale e innovazione. Nata a Palermo, è laureata in Giurisprudenza. Ha frequentato il Master in Giornalismo politico-economico e informazione multimediale alla Business School de Il Sole 24 Ore e la Scuola superiore di Giornalismo “Massimo Baldini” all’Università Luiss Guido Carli.

Smart working, remote working, fabbrica, tecnologie 4.0